روانکاری بیرینگ ها

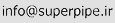

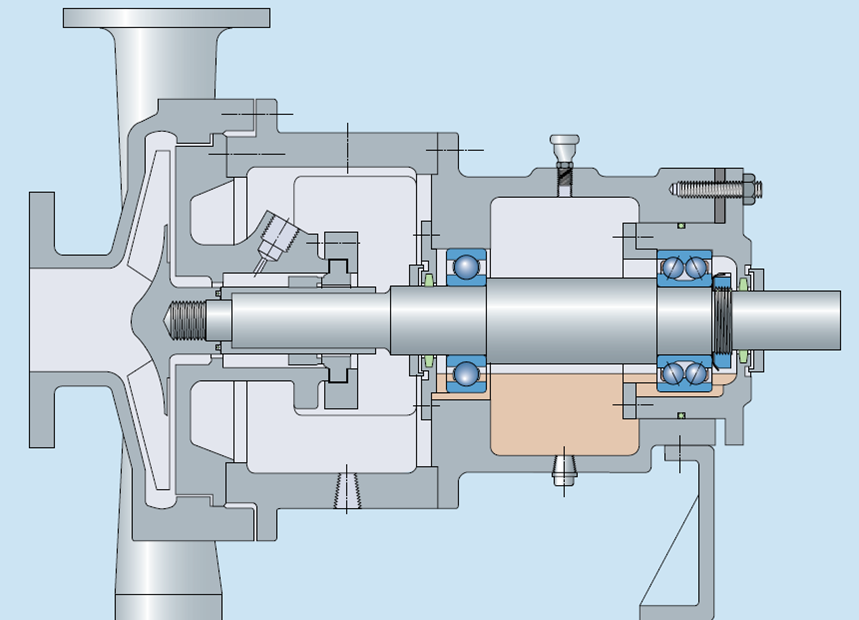

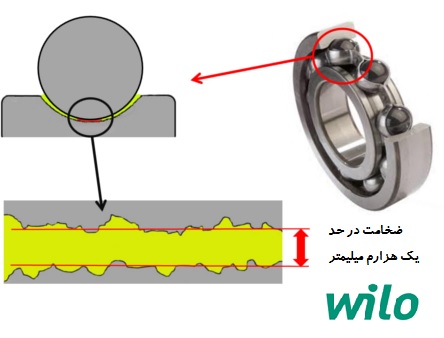

در بسیاری از پمپهای سانتریفوژ، محور پمپ توسط بیرینگهای غلتشی (ساچمه) احاطه شده و به گردش درمیآید. برای روانکاری این بیرینگها از گریس و یا روغن استفاده میشود. لایه روغن شکل گرفته بین ساچمه و حلقه بیرینگ نقش تحمل نیرو و کاهش اصطکاک را به عهده دارد.

وظیفه اصلی روانکار در پمپ ها عبارت است از:

- به حداقل رساندن اصطکاک از طریق جدا کردن قطعات دوار

- کنترل سایش

- کنترل خوردگی با محافظت سطوح از ماده خورنده

- کنترل دما با جذب و انتقال دما

- کنترل آلاینده ها

مطالعات متعددی برای یافتن دلایل تخریب زودهنگام بیرینگ های غلتشی (ساچمه ای) انجام شده است که اغلب مهمترین دلیل را روانکاری نامناسب بیرینگ ذکر کرده اند. روانکاری غیرموثر شامل موارد زیر می شود:

- روانکار از نوع نامناسب

- مقدار کم یا زیاد روانکار

- آلودگی روانکار

- کیفیت پایین روانکار

روانکار مورد استفاده در بیرینگ پمپ ها عمدتا شامل گریس، روغن معدنی یا روغن سنتزشده می باشد. هدف اولیه روغن جدا کردن ساچمه های چرخان از رینگ های ثابت، روانکاری کردن سطوح غلتان بیرینگ، خنک کاری و حفاظت در برابر خوردگی است.

ویسکوزیته مهمترین پارامتر در انتخاب روانکار است. استفاده از روغن با ویسکوزیته مناسب برای سرعت و مقدار بار مورد نظر، تضمین کننده تشکیل فیلم بین قطعات دوار و ثابت خواهد بود. ویسکوزیته تحت تاثیر بار، دما، رطوبت، آلودگی و تغییرات شیمیایی تغییر می کند.

عموما روغن های مورد استفاده در روانکاری بیرینگ پمپ ها دارای کلاس ویسکوزیته ایزو برابر با 32، 46، 68 یا 100 هستند. این اعداد مربوط به ویسکوزیته سینماتیک بر حسب سانتی استوکس می باشد. روغن ها معمولا از نوع هیدروکربنی هستند؛ هر چند روغن های سنتز شده برای مصارف خاص ممکن است استفاده گردد. مثلا در شرایطی که دما بالای 100 درجه سانتیگراد باشد یا نوسانات دمایی زیاد باشد روغن های سنتزشده نرخ اکسایش کمتری داشته و عملکرد بهتری خواهند داشت.

روانکاری با گریس

گریس مورد استفاده عموما از نوع لیتیم است که روغن پایه آن دارای ویسکوزیته 100 سانتی استوکس بوده و حداکثر دمای کاری 120 درجه سانتیگراد را پوشش می دهد. گاهی اوقات برای جلوگیری از فرار گریس از بیرینگ های پوشش دار استفاده می شود.

روانکاری با روغن

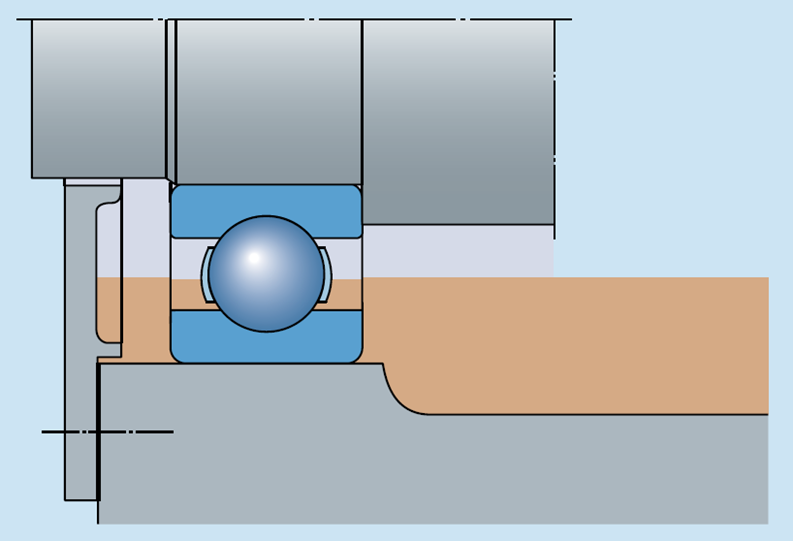

معمول ترین روش روانکاری بیرینگ با روغن، تماس مستقیم اجزای دوار بیرینگ با روغن می باشد. در این روش سطح روغن باید تا مرکز پایین ترین ساچمه باشد.

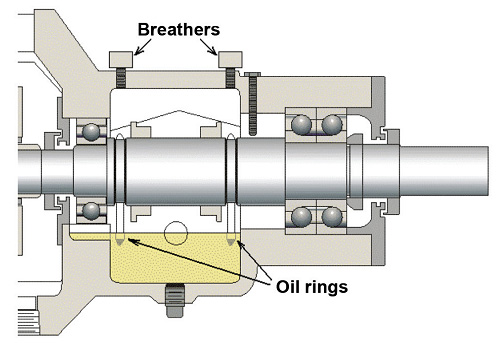

مقدار کم یا زیادی روغن باعث کاهش کیفیت سریعتر روغن و کاهش عمر بیرینگ می شود. در روشی دیگر بجای تماس مستقیم از یک رینگ برای پخش کردن روغن استفاده می شود. این رینگ که ممکن است در داخل شیارهایی داشته باشد، روی شفت آزاد بوده و با روشن شدن پمپ با سرعتی کمتر از شفت به چرخش در آمده و روغن را پخش می کند. برای امکان تبادل هوا و تنظیم فشار در محفظه بیرینگ ها از اتصالی به نام breather استفاده می شود. در صورت استفاده از این روش سطح روغن می تواند پایین تر از ساچمه ها واقع شود و به این ترتیب حرارت تولید شده هم کاهش می یابد.

ممکن است بجای رینگ از یک دیسک که روی شفت جا زده شده است استفاده شود. این دیسک که ممکن است فلزی یا لاستیکی باشد با سرعت شفت به چرخش درآمده و روغن را پخش می نماید.

مقدار مورد نیاز روغن

دو پارامتر اساسی روانکاری، مقدار و کیفیت روانکار است که بدون هر کدام دیگری به شدت تحت تاثیر قرار می گیرد. مقدار کم روغن باعث عدم تشکیل فیلم پایدار روغن بین سطوح تماس و افزایش دما می شود که خود منجر به انبساط ساچمه ها و قفسه شده و مقدار لقی بیرینگ را کم می کنند. کاهش لقی بیرینگ به خودی خود باعث افزایش دما شده و این چرخه تکرار می شود. مقدار زیاد روغن هم بخاطر کم شدن قدرت چرخش روغن در محفظه منجر به کاهش عمر بیرینگ می گردد. علاوه بر آن احتمال نشتی از آب بندهای محفظه بیرینگ هم وجود خواهد داشت.